Profil Syarikat

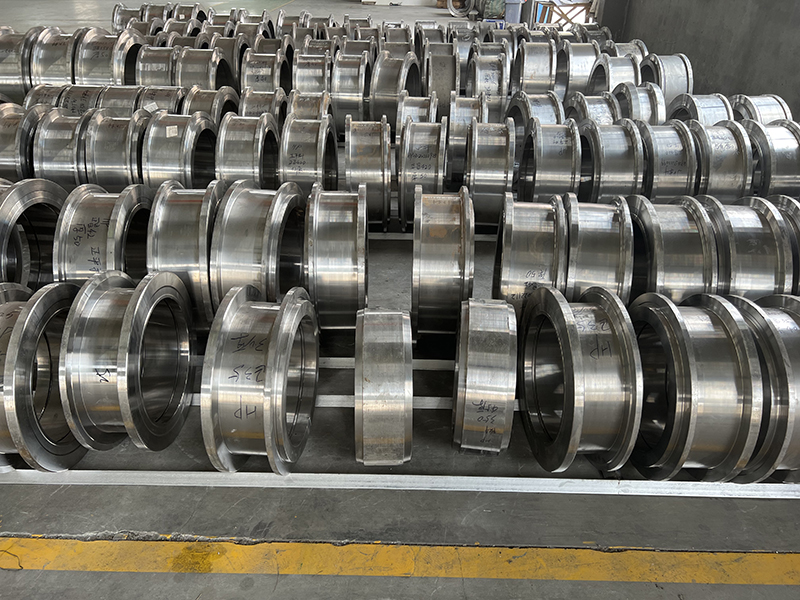

Hangzhou Hanpai Mould Technology Co. Ltd. Ditubuhkan pada tahun 2012, ia adalah Ahli Majlis Zhejiang Die&Mould Industry Association.Kami pakar dalam R&D dan pengeluaran bahagian mesin kilang pelet, seperti pelet suapan cincin mati, pelet biojisim cincin mati, pelet baja organik cincin mati, pelet sampah kucing cincin mati, cangkang penggelek dan sebagainya.Menyediakan mati kilang pelet sifar kecacatan untuk dunia adalah matlamat pembangunan kami.

Pada tahun 2017, kami diberi penghormatan sebagai perusahaan teknologi tinggi Hangzhou dan lulus kelulusan perusahaan saintifik dan teknologi wilayah Zhejiang.Pada tahun 2018, nama syarikat kami telah ditukar daripada Hangzhou Hanpai Mould Co., LTD kepada Hangzhou Hanpai Mould Technology Co., LTD. Kami adalah Pembekal Diaudit oleh SGS, kini kami telah mendapat sijil sistem pengurusan kualiti ISO 9001.

Acuan gembira menggunakan keluli tahan karat X46Cr13 berkualiti tinggi, mesin penggerudian lubang dalam CNC, relau pelindapkejutan vakum, peralatan canggih lain dan proses unik;Pada masa yang sama kami mempunyai sekumpulan juruteknik peringkat tinggi dan sistem kawalan kualiti pengeluaran yang ketat, yang mencipta Happy Mould kualiti yang sangat baik dan reputasi pelanggan yang baik. Happy Mould boleh membuat kecekapan pengeluaran Meningkatkan 10-40%, kos pengeluaran menurun 10 -40%

Selamat acuan

"HAPPY MOULD" ialah tanda dagangan kami, menggunakan Happy Mould boleh membuatkan pelanggan menjimatkan banyak kos pengeluaran, meningkatkan keuntungan dan daya saing pasaran kerana pengeluarannya yang lancar, kualiti pelet yang baik, kecekapan pengeluaran yang tinggi, penggunaan kuasa yang rendah, dan operasi yang mudah. Ia juga boleh mengurangkan intensiti buruh pekerja, yang membawa kebahagiaan untuk semua orang.

Acuan Hanpai telah mendapat pujian yang meluas daripada pelanggan di dalam dan luar negara, dan kami tidak sabar-sabar untuk menyediakan acuan yang sangat baik dan sifar kecacatan untuk perusahaan pengeluaran pelet global.

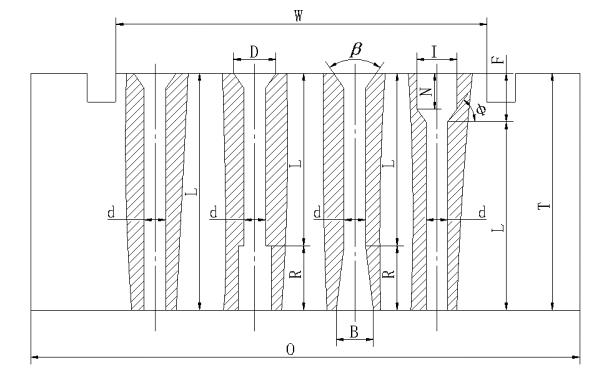

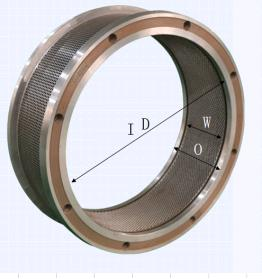

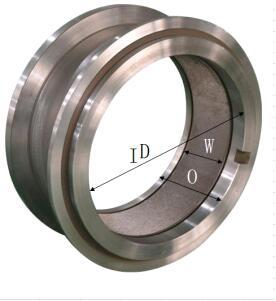

ID dalam rajah -- diameter dalam cincin die;

O -- jumlah lebar cincin die;

W -- lebar berkesan cincin mati (lebar permukaan kerja);

d -- apertur cetakan cincin (saiz lubang pelet yang ditekan);

L - panjang berkesan lubang die;

T -- jumlah ketebalan acuan cincin;

D -- diameter salur masuk tirus lubang die;

β -- lubang mati Sudut masuk kon;

Bentuk lubang kilang pelet die: bentuk lubang yang biasa digunakan terutamanya termasuk lubang lurus, lubang langkah terbalik, lubang reaming kon luar dan lubang langkah peralihan ke hadapan dengan kon.Pemprosesan lubang lurus adalah mudah, penggunaan yang paling biasa;Panjang berkesan lubang die dan masa penyemperitan bahan dalam lubang die dikurangkan oleh lubang langkah terbalik dan lubang tirus luar, ia sesuai untuk memproses pelet dengan diameter kurang daripada φ10mm.Lubang langkah reaming positif dengan bentuk kon sesuai untuk memproses suapan pelet yang diameternya lebih daripada φ10mm dengan kandungan gentian mentah yang tinggi.Sebagai tambahan kepada 4 jenis bentuk lubang di atas, terdapat pelbagai bentuk lubang, seperti lubang kon luar, lubang kon dalam dan lubang bukan bulat, tetapi penggunaannya tidak biasa.

R -- kedalaman reaming terbalik (lubang pelepasan tekanan);

B -- diameter reaming terbalik (lubang pelepasan tekanan);

φ -- Sudut peralihan reaming positif;

F -- kedalaman reaming positif;

I -- diameter reaming positif;

L/d -- nisbah apertur panjang (nisbah mampatan).

Ketebalan kilang pelet die (T): Ketebalan cincin die secara langsung mempengaruhi kekuatan, kekerasan cincin die dan kecekapan, kualiti pelet.Di dunia, ketebalan (T) acuan cincin biasanya dipilih daripada 32~127mm (ketebalan minimum di China ialah 13mm).

Panjang berkesan lubang die kilang pelet (L): Panjang berkesan lubang die cincin merujuk kepada panjang lubang die untuk penyemperitan bahan (membentuk).Semakin lama panjang berkesan lubang die, semakin lama masa penyemperitan bahan dalam lubang die, semakin keras pelet dibuat, maka kekuatan dan kualiti pelet adalah lebih baik.Sebaliknya, pelet adalah longgar, kadar penghancuran tinggi, dan kualiti pelet dikurangkan.

Diameter masuk tirus (D) lubang die: diameter lubang suapan harus lebih besar daripada diameter lubang die (d), untuk mengurangkan rintangan bahan ke dalam lubang, untuk memudahkan mereka masuk. ke dalam lubang mati.Terdapat tiga bentuk asas lubang suapan, iaitu lubang lurus, lubang kon dan lubang melengkung.Bagi bahan mentah dengan kandungan serat yang tinggi, kerana perbezaan ciri granulasi, diperlukan untuk mengurangkan rintangan melalui lubang mati dalam proses granulasi.Atas sebab ini, lubang die harus direka bentuk kepada dua bahagian, bahagian penyemperitan suapan L dan bahagian nyahcas penyahmampatan R, iaitu L+R=T.Terdapat tiga bentuk asas lubang pelepasan penyahmampatan: lubang lurus, lubang kon dan gabungan lubang kon dan lubang lurus, antaranya lubang lurus dan lubang kon adalah yang paling biasa digunakan, apertur maksimumnya lebih besar sedikit daripada diameter lubang cetakan d , kedalamannya bergantung pada panjang kerja berkesan yang sepadan L. Dalam sesetengah kes, terutamanya apabila bahan pemprosesan muncul dalam lubang tekanan dalam akan mengembang dan palam, adalah sesuai untuk menggunakan gabungan peralihan lubang kon dan lubang lurus, atau penggunaan daripada lubang kon.