profil firmy

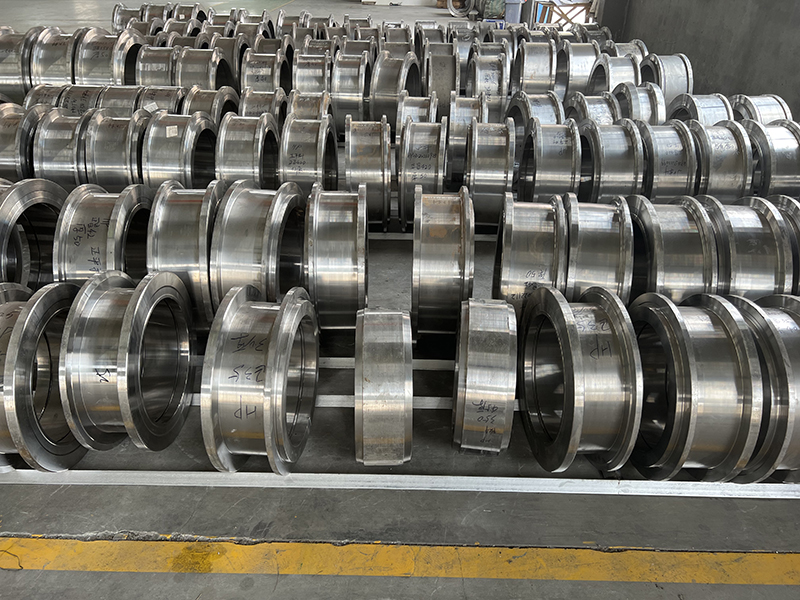

Firma Hangzhou Hanpai Mold Technology Co. Ltd. została założona w 2012 roku i jest członkiem Rady stowarzyszenia Zhejiang Die&Mould Industry Association. Specjalizujemy się w badaniach i rozwoju oraz produkcji części maszyn do młyna pelletowego, takich jak matryca pierścieniowa do pelletu paszowego, matryca pierścieniowa do peletek biomasy, granulki nawozów organicznych matryca pierścieniowa, matryca pierścieniowa na pellety dla kotów, skorupa rolki i tak dalej.Naszym celem rozwoju jest zapewnienie światu matrycy do pelletu o zerowej defektach.

W 2017 roku zostaliśmy uhonorowani jako przedsiębiorstwo high-tech w Hangzhou i uzyskaliśmy zgodę przedsiębiorstw naukowych i technologicznych prowincji Zhejiang.W 2018 roku nazwa naszej firmy została zmieniona z Hangzhou Hanpai Mold Co., LTD na Hangzhou Hanpai Mold Technology Co., LTD. Jesteśmy dostawcą audytowanym przez firmę SGS, obecnie posiadamy certyfikat systemu zarządzania jakością ISO 9001.

Happy Mold wykorzystuje wysokiej jakości stal nierdzewną X46Cr13, wiertarkę CNC do głębokich otworów, piec do hartowania próżniowego, inny zaawansowany sprzęt i unikalny proces;Jednocześnie mamy grupę techników wysokiego szczebla i rygorystyczny system kontroli jakości produkcji, który zapewnia doskonałą jakość Happy Mold i dobrą reputację klientów. Happy Mold może zwiększyć wydajność produkcji o 10-40%, koszty produkcji spadną o 10 -40%

Szczęśliwa Forma

„HAPPY MOULD” to nasz znak towarowy, użycie Happy Mould może sprawić, że klient zaoszczędzi wiele kosztów produkcji, zwiększy zyski i konkurencyjność na rynku ze względu na płynną produkcję, dobrą jakość pelletu, wysoką wydajność produkcji, niskie zużycie energii i łatwą obsługę. Może zmniejszyć intensywność pracy pracowników, co przynosi szczęście każdemu.

Hanpai Mold zdobył szerokie uznanie klientów w kraju i za granicą i nie możemy się doczekać dostarczenia doskonałej i pozbawionej wad formy dla światowych przedsiębiorstw produkujących pellet.

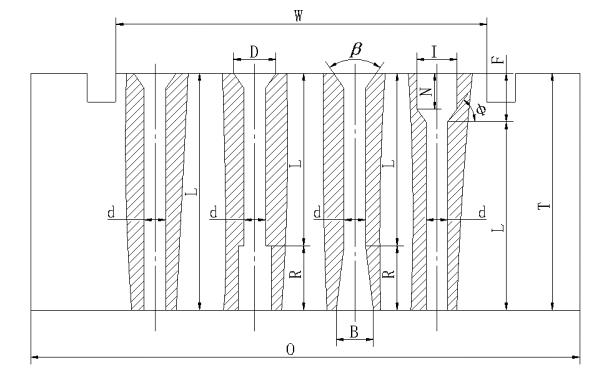

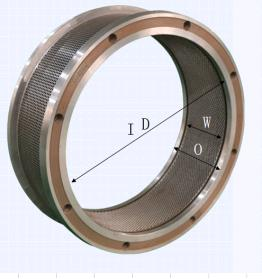

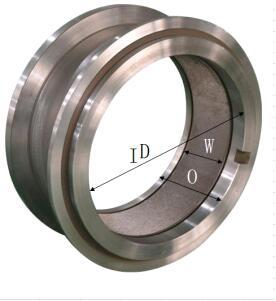

ID na rysunku - średnica wewnętrzna matrycy pierścieniowej;

O - całkowita szerokość matrycy pierścieniowej;

W - szerokość efektywna matrycy pierścieniowej (szerokość powierzchni roboczej);

d - otwór matrycy pierścieniowej (wielkość otworu prasowanego granulatu);

L – efektywna długość otworu matrycy;

T – całkowita grubość matrycy pierścieniowej;

D - stożkowa średnica wlotowa otworu matrycy;

β – otwór stożkowy wlotowy Kąt;

Kształt otworu w matrycy granulatora: powszechnie stosowane kształty otworów obejmują głównie otwór prosty, otwór ze stopniem odwrotnym, otwór do rozwiercania stożka zewnętrznego i otwór stopniowy przejścia do przodu ze stożkiem.Obróbka prostych otworów jest prosta i jest najczęstszym zastosowaniem;Efektywna długość otworu matrycy i czas wytłaczania materiału w otworze matrycy są zmniejszone przez otwór z odwróconym stopniem i zewnętrzny otwór stożkowy, nadaje się do przetwarzania peletek o średnicy mniejszej niż φ10 mm.Dodatni otwór stopniowy o stożkowym kształcie nadaje się do przetwarzania paszy peletowej o średnicy większej niż φ10 mm i wysokiej zawartości włókna surowego.Oprócz powyższych 4 rodzajów kształtów otworów, istnieje wiele kształtów otworów, takich jak zewnętrzny otwór stożkowy, wewnętrzny otwór stożkowy i otwór nieokrągły, ale ich zastosowanie nie jest powszechne.

R - głębokość rozwiercenia wstecznego (otwór odciążający);

B - średnica rozwiercania wstecznego (otwór odciążający);

φ -- dodatni kąt przejścia rozwiercania;

F – dodatnia głębokość rozwiercania;

I - dodatnia średnica rozwiercania;

L/d – stosunek długości do apertury (współczynnik kompresji).

Grubość matrycy granulatora (T): Grubość matrycy pierścieniowej wpływa bezpośrednio na wytrzymałość, twardość matrycy pierścieniowej oraz wydajność i jakość granulowania.Na świecie grubość (T) matrycy pierścieniowej jest zwykle wybierana w zakresie 32 ~ 127 mm (minimalna grubość w Chinach wynosi 13 mm).

Efektywna długość otworu matrycy granulatora (L): Efektywna długość otworu matrycy pierścieniowej odnosi się do długości otworu matrycy do wytłaczania (formowania) materiału.Im dłuższa efektywna długość otworu matrycy, tym dłuższy czas wytłaczania materiału w otworze matrycy, tym twardsze są granulki, a tym samym wytrzymałość i jakość peletek.Wręcz przeciwnie, peletki są luźne, stopień proszkowania jest wysoki, a jakość peletek jest obniżona.

Stożkowa średnica wlotowa (D) otworu matrycy: średnica otworu zasilającego powinna być większa niż średnica otworu matrycy (d), tak aby zmniejszyć opór materiału w otworze i ułatwić jego wejście do otworu matrycy.Wyróżnia się trzy podstawowe formy otworów zasilających, tj. otwór prosty, otwór stożkowy i otwór zakrzywiony. W przypadku surowców o dużej zawartości włókien, ze względu na różnicę w charakterystyce granulacji, wymagane jest zmniejszenie oporów przez otwór matrycy w procesie granulacja.Z tego powodu otwór matrycy powinien być podzielony na dwie sekcje, sekcję wytłaczania surowca L i sekcję odprowadzania dekompresji R, czyli L+R=T.Wyróżnia się trzy podstawowe formy otworu wylotowego dekompresji: otwór prosty, otwór stożkowy oraz połączenie otworu stożkowego i otworu prostego, spośród których najczęściej stosuje się otwór prosty i otwór stożkowy, jego maksymalny otwór jest nieco większy niż średnica otworu matrycy d , jego głębokość zależy od odpowiedniej efektywnej długości roboczej L. W niektórych przypadkach, szczególnie gdy obrabiany materiał pojawi się w głębokim otworze ciśnieniowym będzie się rozszerzał i zatykał, właściwe jest zastosowanie kombinacji przejściowej otworu stożkowego i otworu prostego lub zastosowanie otworu stożkowego.