Hồ sơ công ty

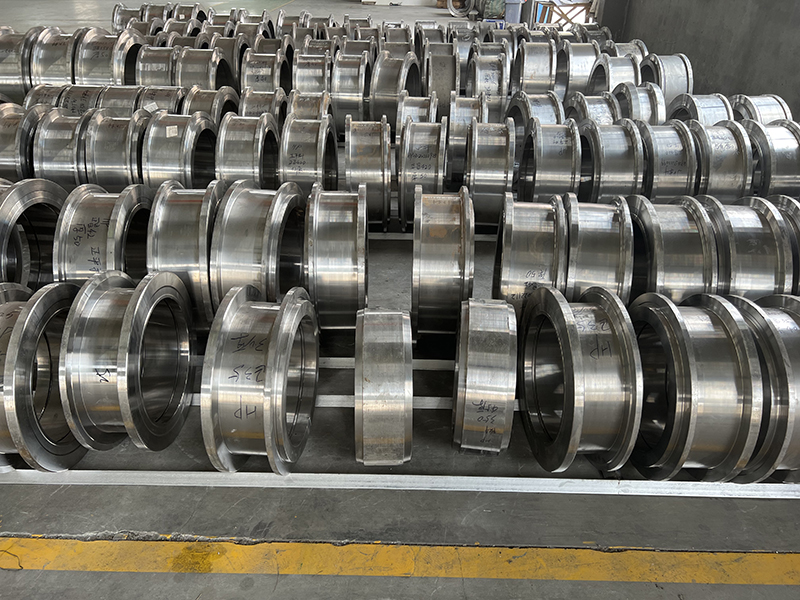

Công ty TNHH Công nghệ Khuôn mẫu Hàng Châu Hanpai được thành lập vào năm 2012, là Thành viên Hội đồng của Hiệp hội Công nghiệp Khuôn mẫu & Khuôn mẫu Chiết Giang. Chúng tôi chuyên về R&D và sản xuất các bộ phận của máy nghiền viên, chẳng hạn như khuôn thức ăn viên, khuôn sinh khối, viên phân bón hữu cơ vòng chết, vòng chết cho mèo, vỏ lăn, v.v.Cung cấp khuôn nghiền viên không có khuyết tật cho thế giới là mục tiêu phát triển của chúng tôi.

Năm 2017, chúng tôi được vinh danh là doanh nghiệp công nghệ cao Hàng Châu và được sự chấp thuận của các doanh nghiệp khoa học và công nghệ tỉnh Chiết Giang.Năm 2018, tên công ty của chúng tôi đã được đổi từ Công ty TNHH Khuôn mẫu Hanpai Hàng Châu thành Công ty TNHH Công nghệ Khuôn mẫu Hàng Châu Hanpai. Chúng tôi là Nhà cung cấp đã được Kiểm toán bởi SGS, hiện chúng tôi đã có chứng chỉ hệ thống quản lý chất lượng ISO 9001.

Happy Mold sử dụng thép không gỉ X46Cr13 chất lượng cao, máy khoan lỗ sâu CNC, lò làm nguội chân không, các thiết bị tiên tiến khác và quy trình độc đáo;Đồng thời, chúng tôi có một nhóm kỹ thuật viên trình độ cao và hệ thống kiểm soát chất lượng sản xuất nghiêm ngặt, tạo ra Happy Mold chất lượng tuyệt vời và uy tín khách hàng tốt. Happy Mold có thể giúp hiệu quả sản xuất tăng 10-40%, chi phí sản xuất giảm 10 -40%

Khuôn Hạnh Phúc

"HAPPY MOULD" là thương hiệu của chúng tôi, sử dụng Happy Mold có thể giúp khách hàng tiết kiệm rất nhiều chi phí sản xuất, tăng lợi nhuận và khả năng cạnh tranh trên thị trường vì sản xuất trơn tru, chất lượng viên tốt, hiệu quả sản xuất cao, tiêu thụ điện năng thấp và vận hành dễ dàng. Nó cũng có thể giảm cường độ lao động của công nhân, mang lại hạnh phúc cho mọi người.

Hanpai Mold đã nhận được nhiều lời khen ngợi từ khách hàng trong và ngoài nước, và chúng tôi mong muốn cung cấp khuôn mẫu tuyệt vời và không có khuyết tật cho các doanh nghiệp sản xuất viên toàn cầu.

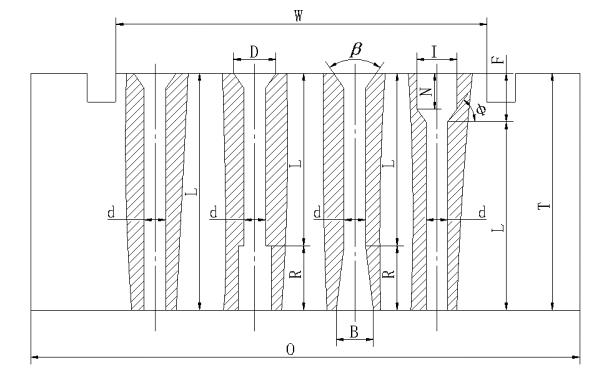

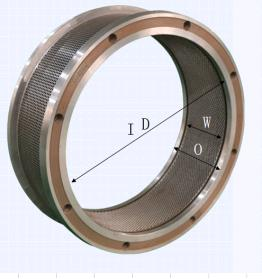

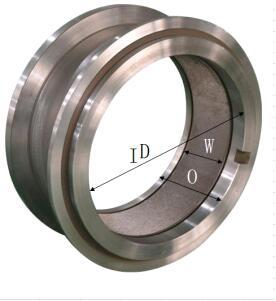

ID trong hình - đường kính trong của khuôn vòng;

O - tổng chiều rộng của khuôn vòng;

W - chiều rộng hiệu dụng của vòng khuôn (chiều rộng bề mặt làm việc);

d - Khẩu độ của khuôn vòng (kích thước lỗ của viên ép);

L - chiều dài hiệu dụng của lỗ cối;

T - tổng độ dày của khuôn vòng;

D - đường kính côn đầu vào của lỗ cối;

β - Góc đầu vào hình nón của lỗ chết;

Hình dạng lỗ của khuôn nghiền viên: các hình dạng lỗ thường được sử dụng chủ yếu bao gồm lỗ thẳng, lỗ bước ngược, lỗ doa hình nón bên ngoài và lỗ bước chuyển tiếp có hình nón.Xử lý lỗ thẳng đơn giản, được sử dụng phổ biến nhất;Chiều dài hiệu dụng của lỗ khuôn và thời gian đùn vật liệu trong lỗ khuôn được giảm bớt nhờ lỗ bước ngược và lỗ côn bên ngoài, thích hợp để xử lý các viên có đường kính nhỏ hơn φ10mm.Lỗ bước doa dương có hình nón thích hợp để chế biến thức ăn viên có đường kính lớn hơn φ10mm với hàm lượng chất xơ thô cao.Ngoài 4 loại hình lỗ trên, còn có nhiều hình dạng lỗ khác như lỗ hình nón ngoài, lỗ hình nón trong và lỗ không tròn nhưng việc sử dụng không phổ biến.

R - độ sâu doa ngược (lỗ giảm áp);

B - đường kính doa ngược (lỗ giảm áp);

φ -- Góc chuyển tiếp doa dương;

F - độ sâu doa dương;

I - đường kính doa dương;

L/d - tỷ lệ độ dài khẩu độ (tỷ lệ nén).

Độ dày của khuôn nghiền viên (T): Độ dày của khuôn dạng vòng ảnh hưởng trực tiếp đến độ bền, độ cứng của khuôn dạng vòng và hiệu quả, chất lượng của quá trình ép viên.Trên thế giới, độ dày (T) của khuôn vòng thường được chọn từ 32 ~ 127mm (độ dày tối thiểu ở Trung Quốc là 13mm).

Chiều dài hiệu quả của lỗ khuôn máy nghiền viên (L): Chiều dài hiệu quả của lỗ khuôn vòng đề cập đến chiều dài của lỗ khuôn để ép đùn vật liệu (tạo hình).Chiều dài hiệu dụng của lỗ khuôn càng dài, thời gian đùn vật liệu trong lỗ khuôn càng dài, viên được tạo ra càng cứng thì độ bền và chất lượng viên càng tốt.Ngược lại, viên bị lỏng, tỷ lệ nghiền thành bột cao, chất lượng viên giảm.

Đường kính đầu vào dạng côn (D) của lỗ khuôn: đường kính của lỗ nạp phải lớn hơn đường kính của lỗ khuôn (d), để giảm lực cản của vật liệu vào lỗ, để tạo điều kiện cho chúng đi vào vào lỗ chết.Có ba dạng lỗ cấp liệu cơ bản là lỗ thẳng, lỗ côn và lỗ cong. Đối với nguyên liệu thô có hàm lượng chất xơ cao, do đặc tính tạo hạt khác nhau nên cần phải giảm lực cản qua lỗ khuôn trong quá trình tạo hạt.Vì lý do này, lỗ khuôn nên được thiết kế thành hai phần, phần đùn cấp liệu L và phần xả giải nén R, cụ thể là L+R=T.Có ba dạng lỗ xả giải nén cơ bản: lỗ thẳng, lỗ côn và sự kết hợp giữa lỗ côn và lỗ thẳng, trong đó lỗ thẳng và lỗ côn được sử dụng phổ biến nhất, khẩu độ tối đa của nó lớn hơn một chút so với đường kính lỗ khuôn d , độ sâu của nó phụ thuộc vào chiều dài làm việc hiệu quả tương ứng L. Trong một số trường hợp, đặc biệt khi vật liệu xử lý xuất hiện trong lỗ áp sâu sẽ giãn nở và bịt kín, nên sử dụng kết hợp chuyển tiếp giữa lỗ côn và lỗ thẳng hoặc sử dụng của lỗ hình nón.